1 下料

2 冷墩

冷墩不仅可以使钢材成型,还可使钢材在冷墩过程中成分更加均匀,有效减少缺陷(夹杂、偏析等不良组织)含量,使工件组织缺陷的影响减小到最小,为后续工序做好形状上和组织上的准备。

3 软磨

软磨使工件外形更接近所需尺寸,为以后工序留好加工余量,以防后续加工出现尺寸偏差无法补救。

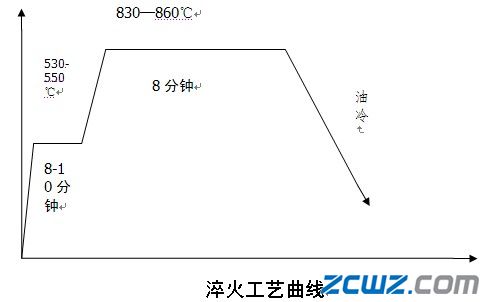

4 淬火+低温回火

淬火

1 目的:把工件加热到奥氏体化后,以适当的方式冷却(通常是快冷)获得马氏体和贝氏体组织。在经回火使钢材获得需要的使用性能,以充分发挥材料的潜力。

2设备选用:盐浴炉

3工艺原理:奥氏体被冷至低温区域下发生相变,由于相变温度低,原子扩散极困难。相变只发生点阵畸变型位移和切变(铁原子只做短程位移)而不发生碳原子的扩散,因此,马氏体是碳在γ—Fe中的过饱和固溶体,形成以碳原子为中心的应力场。该应力场会阻碍位错运动,也可以理解为碳原子对位错的钉扎作用,从而使马氏体硬度和强度提高。

GCr15轴承钢的淬火温度范围为830—860℃,在840℃加热淬火,能得到最高的硬度,弯曲疲劳强度和冲击韧度,如淬火温度太高,奥氏体晶粒粗大,残余奥氏体增多,未溶碳化物过少。如淬火淬火温度过低,由于奥氏体中的合金元素浓度低,造成淬火组织中出现屈氏体组织,同时马氏体中含碳量偏低,未溶解碳化物数量过多,淬火温度过高过低都会使零件强度和疲劳寿命降低。

4工艺分析:

① 淬火加热前的预热:目的主要是,缩短淬火加热时间、减少变形开裂、同时也可减少过热和脱碳的倾向,本工艺采用盐浴炉中预热,温度是600℃左右,预热8—10分钟,若采用箱式电炉预热,温度在530—550℃左右时间更长些。

② 加热时间的确定:各厂对加热时间的确定并不完全相同,一般经过预热的加热时间为10—15s/mm,箱式电炉为35—50s/mm。不经预热盐炉为30—35s/mm,箱式电炉为90—100s/mm。本例中GCr15轴承滚珠经预热后在盐炉淬火加热时间考虑装炉量取8分钟。

③ 淬火冷却:由于GCr15轴承滚珠含有合金元素较多,阻碍了成分的均匀化,也为了防止GCr15轴承钢变形并且还要有一定的韧性和抗疲劳强度,所以用油冷

6 GCr15轴承钢珠淬火后项目检验:

① 外观:淬火后GCr15轴承钢珠表面无裂纹及伤痕。

② 硬度:GCr15轴承钢珠淬火后应符合技术要求>63HRC

③ 金相检验:显微组织为隐晶马氏体和少量残余奥氏体和细小均匀碳化物。

④ 脱碳、变形、软点小于规定值

7 GCr15轴承钢珠淬火缺陷原因及防止、补救措施。

1) 硬度不足

① 淬火温度过低,渗碳体溶解量较少,奥氏体中含碳量过低,不但硬度不足,可能还引起强度不足,抗疲劳强度也不合格。可通过适当提高淬火温度重新淬火。

② 氧化脱碳严重,导致工件表层含碳量不足,可通过更换淬火炉如使用真空淬火炉,或对盐浴炉进行清洁(如捞渣、防氧化等措施)之后再进行淬火。

2) 软点:GCr15轴承钢珠在水中淬火容易产生软点,这是淬火时气泡引起的,可采用8—27%Na2CO3溶液作为淬火介质,搅拌冷却介质或震动工件、料筐也可以有效减少软点。

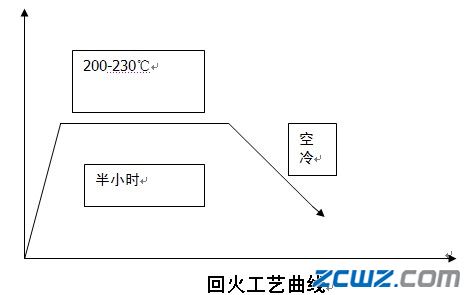

回火

1 目的:GCr15轴承钢珠淬火后处于高应力状态,冲击韧度、疲劳强度等性能都很低。淬火组织中马氏体和参与奥氏体是不稳定相,影响组织和尺寸的稳定性。因此,GCr15轴承钢珠淬火后要及时回火,以消除淬火应力,提高组织和尺寸的稳定性,并提高综合力学性能。GCr15轴承钢珠回火后的组织为在隐晶马氏体基体上均匀分布着细小粒状碳化物颗粒,硬度为61—65HRC

2 设备选择:真空炉

3 GCr15轴承钢珠回火后项目检验:

1)硬度:回火后硬度符合工件技术要求达到61HRC或以上硬度。

2)金相组织:GCr15轴承钢珠的回火组织为在隐晶马氏体基体上均匀分布着细小的碳化物颗粒。

4 GCr15轴承钢珠回火后缺陷原因及防止、补救措施:

1)硬度不合格:回火硬度过高、过低或不均匀,主要是回火温度过低、过高或炉温不均匀造成的。回火后硬度过低需返修,重新淬火回火。回火后硬度过高可按回火规范重新回火。硬度不均匀的原因,可能是一次装炉量过多,或选用加热炉不当所致。如果回火在气氛炉中进行,炉内应有气流强迫循环。否则炉内温度不可能均匀。

2)回火后工件发生变形:通常由于回火前工件内应力不平衡,回火时应力不平衡,回火时应力松弛,应力重新分布所致。要避免回火后变形,采用回火校直法或热点校直法。多次校直,多次加热,或采用压具回火。

3)回火件韧性较低:在第一类回火脆性区回火后没有进行快冷,都会使工件回火后的脆性增加,可以采用重新加热回火,然后快冷的方法去消除。

4)此外:回火过程中有时会会出现网状裂纹,尤其是高碳钢工件在会回火时如果加热过快,表面先回火,比容减小,产生多向拉应力,形成网状裂纹;高速钢表面脱碳后,在回火过程中也能形成网状裂纹。因为,表面脱碳后,马氏体的比容减小,以至表面产生多向拉应力而形成网状裂纹。根据上述产生网状裂纹的原因,可采用相应的措施加以避免。

5 硬磨

通过硬磨使工件的尺寸符合工件所需尺寸,达到技术要求,同时通过硬磨在表层形成加工硬化层,进一步提高工件的力学性能。

6 附加回火

减少残余应力的方法是附加回火。经过淬火、回火的轴承在磨削加工中,又将产生磨削应力,据测试磨削应力可高达500—600Mpa。它和低温回火时未能完全消除的残余应力叠加在一起,引起轴承的尺寸变化,甚至导致表面龟裂。因此轴承在磨削加工后要进行回火,即附加回火。一般轴承钢附加回火采用130—150℃回火3—6小时,回火一次。精密轴承回火实践15—24小时,回火两到三次。

7 抛光

抛光通常在表面处理后进行,其目的是去除金属表面细微划痕,降低工件的表面粗糙度值,使工件获得装饰性外观,同时也使工件在使用过程中减小摩擦阻力,尤其是球体类零件,可以先主增强其使用寿命。

8 成品

如果检查没有缺陷即可装配使用。

轴承钢的热处理包括两大类:原材料的预先热处理即球化退、正火;以及产品的最终热处理即淬火回火和精密轴承尺寸稳定化处理。

网友点评