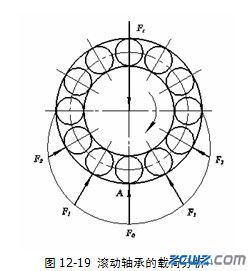

1.滚动轴承的载荷分析

以深沟球轴承为例进行分析。如图12-19所示,轴承受径向载荷Fr作用时,各滚动体承受的载荷是不同的,处于最低位置的滚动体受载荷最大。由理论分析知,受载荷最大的滚动体所受的载荷为F0≈(5/z)Fr,式中z为滚动体的数目。

当外圈不动内圈转动时,滚动体既自转又绕轴承的轴线公转,于是内、外圈与滚动体的接触点位置不断发生变化,滚道与滚动体接触表面上某点的接触应力也随着作周期性的变化,滚动体与旋转套圈受周期性变化的脉动循环接触应力作用,固定套圈上A点受最大的稳定脉动循环接触应力作用。

2.失效形式

滚动轴承的失效形式主要有以下三种:

(1)疲劳点蚀 滚动体和套圈滚道在脉动循环的接触应力作用下,当应力值或应力循环次数超过一定数值后,接触表面会出现接触疲劳点蚀。点蚀使轴承在运转中产生振动和噪声,回转精度降低且工作温度升高,使轴承失去正常的工作能力。接触疲劳点蚀是滚动轴承的最主要失效形式。

(2)塑性变形 在过大的静载荷或冲击载荷的作用下,套圈滚道或滚动体可能会发生塑性变形,滚道出现凹坑或滚动体被压扁,使运转精度降低,产生震动和噪音,导致轴承不能正常工作。

(3)磨损 在润滑不良,密封不可靠及多尘的情况下,滚动体或套圈滚道易产生磨粒磨损,高速时会出现热胶合磨损,轴承过热还将导致滚动体回火。

另外,滚动轴承由于配合、安装、拆卸及使用维护不当,还会引起轴承元件破裂等其它形式的失效,也应采取相应的措施加以防止。

3.计算准则

针对上述的主要失效形式,滚动轴承的计算准则为:

(1)对于一般转速(n>10r/min)的轴承,疲劳点蚀为其主要的失效形式,应进行寿命计算。

(2)对于低速(n≤10r/min) 重载或大冲击条件下工作的轴承,其主要失效形式为塑性变形,应进行静强度计算。

(3)对于高转速的轴承,除疲劳点蚀外胶合磨损也是重要的失效形式,因此除应进行寿命计算外还要校验其极限转速。

网友点评